从市场数据来看,中国伺服市场规模依旧保持稳步上升趋势,国产品牌占比有所提高,占比30%左右,但在性能方面距离国际领先水平尚有差距,大部分市场仍然被外资品牌占据,高端伺服几乎被垄断。就技术而言,高精度、高速度、高频响、智能化是伺服系统永恒的主题。在基本性能指标上,以日系的为例,最高转速可以达到6000rpm,最大转矩3.5倍,频响速度3.1kHz,带宽的测试指标依照国家的标准测试来很难达到。

随着新器件、新控制器的出现,伺服技术出现了新的机遇。首先是宽禁带功率器件,即硬件底层开关器件,有了更高开关频率,从而得到了更高的空间密度和伺服内环性能理论上限;其次,控制系统的SoC控制芯片有了多核异构的突破,运算速度更快,实现并行处理,可以承担更强大的算法;第三是包含辨识、整定、诊断、抗扰等功能在内的智能免调试驱动算法。

新器件:宽禁带半导体的推广

宽禁带半导体材料具备禁带宽度、高击穿场强、高温可靠性、高开关频率等优势,得到了电力电子系统性能全面提升。其应用场合有:①极端环境,特别是高温环境下有非常大的优势;②高频驱动应用,可以有效降低低感电机温度或是明显提高高速电机载荷比;③电动汽车、混合动力汽车等高功率等级应用;④高功能密度应用,即电机与驱动器的一体化,尤其是微小型驱动器。

但宽禁带器件也有系列负面效应:①硬件稳定性问题:快速的高频特性和开关速度造成EMI问题;电机作为反电动势负载更容易引发串扰、电压振荡问题;除了价格,器件硬件本身的稳定性也造成了制约。②电磁兼容问题:高dv/dt以及高频开关,产生更高的共模EMI。③高频应用场合损耗问题:高频应用确有好处,但是也造成损耗的增大。④成本问题:宽禁带器件价格是器件的3-5倍,实现真正的产业应用尚有距离。

有关这一系列的问题,技术上也有一些优势和苗头。

源栅极驱动技术增加了系统成本,Elmo能够做到那么高的效率就是通过将源栅极部分的电路做成了集成芯片。

EMI抑制问题,可以通过扩频调质提高EMI通过率或通过输出滤波器将方波转变为正弦波,有利于长线传输,有效控制整个电机系统EMI。

在电动车电机驱动领域,宽禁带器件已经有大规模应用趋势,特别是车载电机系统高压化趋势,提高续程的里程。日产车采用SiC电机控制器,功率密度可以达到100kw/L,是中国目前业内最高的,且具备非常宽范围内可达到99%以上的高效率

电机驱控一体化理念,是美国能源部提出的在2020年实现基于宽禁带器件的电机与驱动器一体化设计,整体目标体量减少35%,重量降低35%,能耗降低40%,也就是电机+驱动或电机+减速器,是未来的一个普遍方向。日本安川2017年推出商用化伺服产品达成了400w功率,开关频率50kHz,可以实现静音化。

微小型高功率密度驱动器主要是以色列Elmo,有着超小体积和超轻重量。宽禁带半导体器件为我们提供了弯道超车的机遇。今年哈工大开发的宽禁带器件让松下、安川常规的伺服器件功率有很大提升,经过5轮以上开发,最后GaN驱动器可以达到20A,SiC驱动器的峰值电流可以达到50A以上,满足项目初级要求,实际峰值电流还可继续升到60A以上。

新架构:驱控一体化技术的入局

针对应用场合,驱控一体化技术会出现两种趋势:无人工厂、自动化产线等物理空间相对分散的场所采用将驱动和电机结合的方式,而工业机器人、数控机床等应用空间相对比较紧凑的场合,更提倡把运动控制和伺服驱动结合一体。

传统运动控制方案基于位置指令脉冲或是工业以太网,成本比较高。我们提出了基于SoC控制芯片的“驱控一体”架构,并在国内外都有相关的应用案例。

目前,产品级驱控一体国内外都是把多轴做到一个空间内,轴与轴之间还是基于以太网技术通过总线连接,只去掉了对外接口。算法上,常规工业机器人指令形式和信息反馈较简单,数据交互相对较少,运动控制和驱动耦合也较少,底层伺服只被动接受控制器的指令,对未来指令的规划无法获知。因此我们希望通过在一个芯片上就实现驱动控制的一体化,真正省掉总线,只通过芯片系统的内存来实现信息共享。

目前,驱控一体在工业机械臂上已有现场应用案例,希望未来通过更强大的单芯异构芯片可以去掉所谓的护栏。

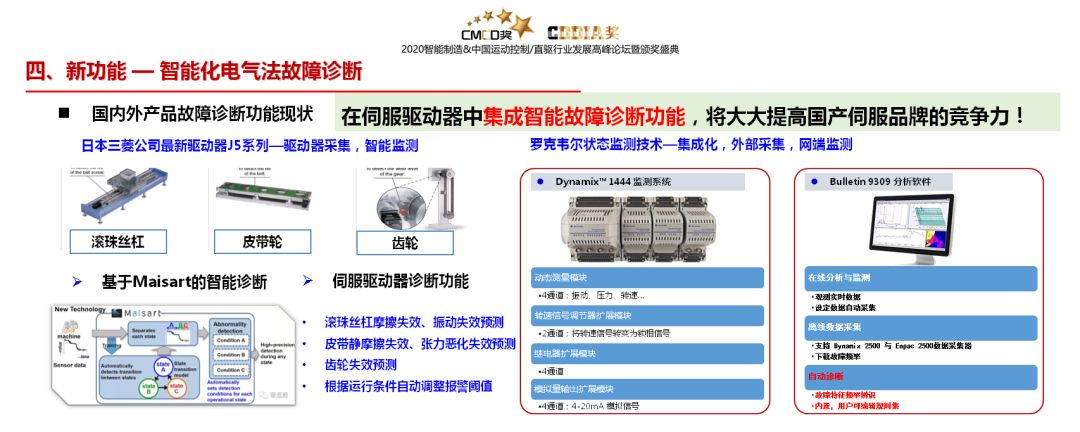

新功能:智能化电气法故障诊断

智能化电气法故障诊断是针对整个电机系统。最成熟是增加震动传感器,产品像医生一样把听诊器放到关心部位上,通过系列数据分析得到机构的健康情况。基于信号源以及状态辨识,提出了远程无损化的电气化故障诊断。

国内这一技术目前几乎没有,日系三菱提出了基于皮带轮、齿轮在线的故障诊断,以及罗克韦尔有集成化、外部采集、网端监测的状态监测技术。若在伺服驱动器中集成类似功能,将极大增强国产伺服的竞争力,且附加产品不需要任何硬件成本。

故障分类可分为电机本体、装配安装和传动系统故障。根据发生率,哈工大与西门子公司开展关于轴承、不对中、不平衡等多种类型故障的诊断报警算法研究。目前诊断流程为电机信号采集、故障特征提取和系统状态识别,主要难点在于不同故障特征混叠、噪声信号干扰以及运行条件影响。

哈工大有着一系列的实验平台和实验设备,可检测齿轮、减速器、电机本身轴承等的故障,以及电机偏角的检测,包括在线快速检测出来安装时发生偏心造成的安装不对中故障等。

新标准:精准的集成评测体系

高性能伺服市场化时,品牌性能不统一,测试方法不公平,造成用户选型障碍。哈工大构建了系列精准集成评测系统,包括直线电机、通用伺服、高速电机、机器人、间隙等,配备系列测试标准,目前已经完成20多家企业产品测试,通过统一的行业标准进行测试。未来,哈工大正在积极形成工业机器人专用伺服电机和驱动器的评测标准。

最后,希望能通过宽禁带功率器件和控制器、SoC芯片等底层与上层软件的集成,形成驱控一体化及电机驱动一体化,并加入减速器,再结合软件的智能化、在线健康监测算法,形成“ALL IN ONE”的时代。